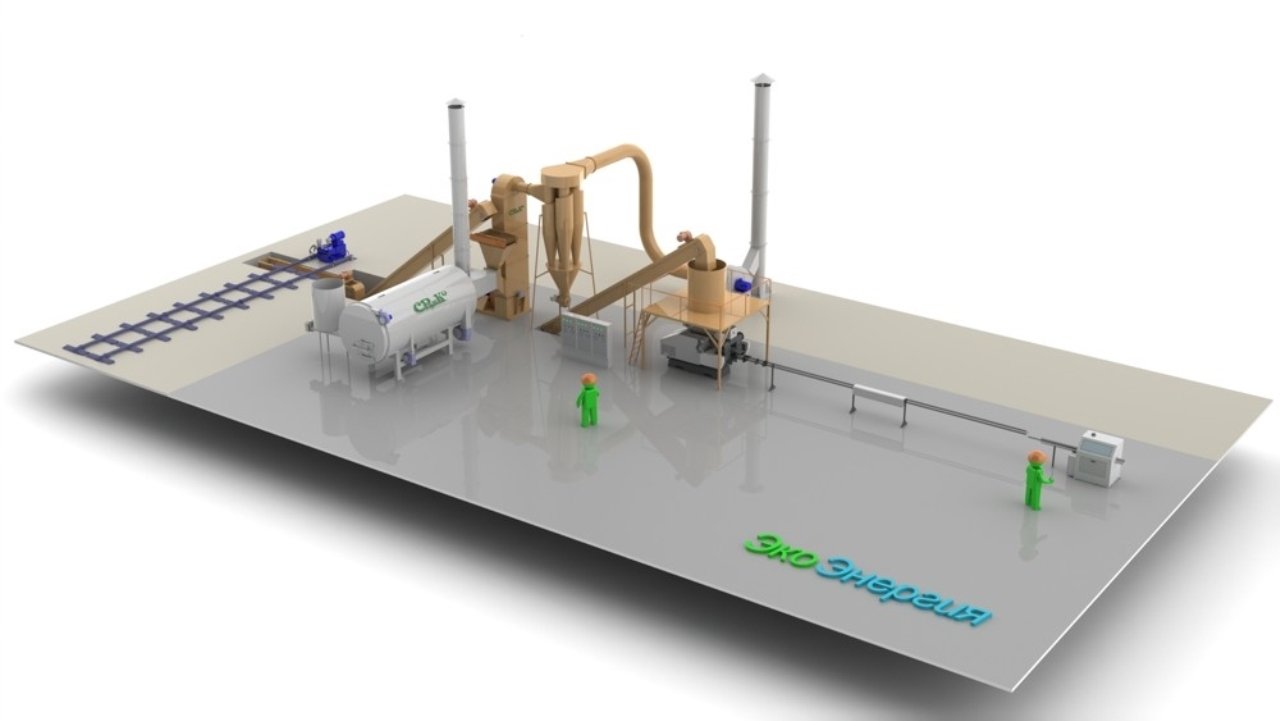

Завод мощностью 1 … 1,5 т/час по производству топливных брикетов из влажных мелких древесных отходов (щепа, стружки, опилки), торфа, влажных сельскохозяйственных отходов и многих других видов биомассы.

Сырьё подвозится автотранспортом (либо погрузчиком) и ссыпается на механизированный склад «подвижный пол» (1). Стокеры подвижного пола имеют гидравлический привод и под его действием совершают возвратно-поступательные движения. Лопатки («крылья») стокеров имеют клиновидную форму, поэтому при движении стокеров сырье с регулируемой скоростью подачи направляется к цепному (скребковому) транспортеру (2), далее сырье подается на дисковый сепаратор (3). На нем от сырья отделяется камни, коренья и т.п. примеси, которые попадают в переносной контейнер (на схеме не показан), а сырьё через самотёк попадает в загрузочную секцию Агрегата Сушки-измельчения (4). Сюда же подаются продукты горения из теплогенератора (5) (подробнее) и засасывается холодный атмосферный воздух через аварийно-растопочную трубу (6) (в данную комплектацию не входит). Первоначально смешиваются продукты горения и холодный воздух, пропорция смешивания регулируется автоматически, что обеспечивает поддержание заданной температуры теплоносителя. Затем теплоноситель смешивается с влажным сырьем и засасывается в Агрегат Сушки-измельчения (4). В нем сырье измельчается и затем высушивается, поднимаясь в потоке теплоносителя к динамическому классификатору, находящемуся в головной секции Агрегата Сушки-измельчения. Динамический классификатор, частота которого задаётся с пульта управления (15), пропускает мелкое и сухое сырье, а крупные и влажные частицы сырья возвращает к ротору Агрегата, этот процесс повторяется до получения необходимой влажности и степени измельчения сырья (подробнее). Измельчённое и высушенное сырьё (с этого момента его принято называть мукой) засасывается в осадочный циклон (8) за счет разряжения, создаваемого дымососом. В циклоне мука осаждается за счет центробежной силы и двигается вниз, а отработанный теплоноситель выбрасывается в дымовую трубу (16) (в данную комплектацию не входит). Из циклона мука через шлюзовой затвор подаётся в шнековый или цепной транспортер (9), далее поступает в бункер брикетного пресса (10). Внутри бункера находится устройство, препятствующее слеживанию муки. Из бункера мука шнековым питателем с регулируемой скоростью подачи направляется в брикетный пресс (11). В прессе мука сначала попадает в камеры предварительного прессования, откуда двумя встречно направленными шнеками подается в камеру прессования. В камере прессования мука вдавливается подвижным поршнем (пистоном) в коническую неподвижную матрицу, где под действием большого давления происходит формирование непрерывного брикета (далее для простоты – «брикетов»). Брикеты, выходящие из пресса, имеют высокую температуру и непрочны, поэтому они направляются в тоннельный охладитель брикетов (12). В процессе охлаждения влажность брикетов уменьшается за счет испарения влаги, и в них происходят физико-химические изменения. В результате они приобретают необходимую твердость, влажность и температуру. Продвигаясь по туннелю охладителя, который в данном случае является одновременно и транспортером, непрерывный брикет поступает через металлодетектор (13) в автоматическую пилу (14), где происходит его нарезка на брикеты заданной длины. Далее брикеты поступают на участок упаковки и склад готовой продукции (не показаны).

Теплогенератор в данной комплектации может загружаться топливом как в ручном (через дверцу), так и в автоматическом режиме — из бункера топлива (7). Пополнение бункера топлива производится вручную или системой автоматического заполнения бункера топлива (17). Опционально бункер топлива может пополняться дополнительным транспортером со склада сырья или отдельного склада топлива (не показаны).

Скачать чертеж габаритных размеров:

Технические характеристики

| Габариты, м (ДxШxВ) | 36,50×20,50×8,70 |

| Габариты помещения, м (ДxШxВ) | 28,50×15,00×6,00 |

| Присоединённая электрическая мощность, кВт | 230 |

| Масса, кг | 27 965 |