Характеристики

| Максимальный диаметр круглого леса, мм | 680 |

| Минимальный диаметр круглого леса, мм | 100 |

| Количество рабочих дней в году | 275 |

| Количество рабочих часов в смену | 8 |

| Коэффициент использования оборудования | 0,8 |

| Коэффициент использования рабочего времени | 0,9 |

| Породы древесины | ель/сосна |

| Максимальная ширина обрезной доски, мм | 260 |

| Установленная мощность электрооборудования предприятия, кВт | 1200 |

| Количество основных рабочих, чел. | 15 |

| Площадь лесопильного производства, м2 | 1 800 |

Участок подготовки круглого леса

Прием леса осуществляется на поперечный приводной транспортер с устройством разобщения бревен и их поштучной выдачи на продольный. Продольный транспортер перемещает бревна по одному в окорочную машину проходного типа. После окорочной машины бревна перемещаются по транспортеру линии сортировки. В начале транспортера установлена система измерения диаметров, которая фиксирует бревно в память компьютера и направляет его в соответствующий размерный карман. Перемещаясь по транспортеру линии сортировки, бревно доходит до нужного кармана и по команде компьютера сбрасывается с транспортера.

Линию сортировки обслуживает фронтальный автопогрузчик с навесным оборудованием типа «челюстной захват». Данный погрузчик перемещает отсортированные бревна из соответствующих карманов в лесопильное производство.

Характеристики оборудования

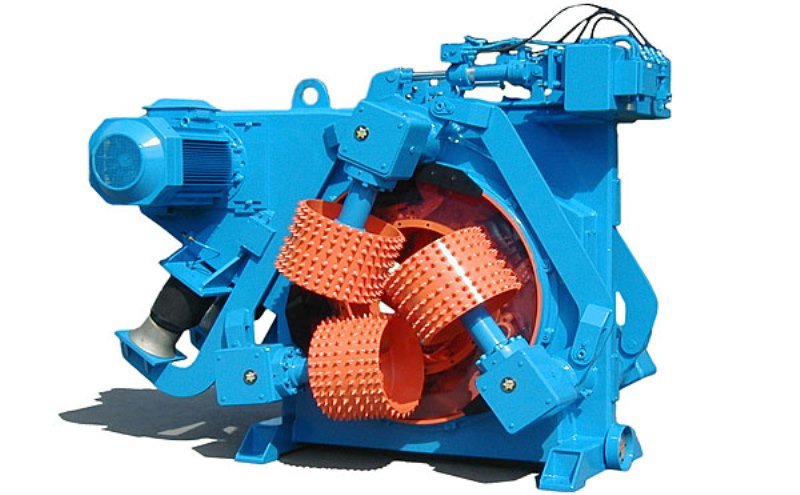

Машина окорочная

| Максимальная скорость подачи, м/мин | 65 |

| Диаметр просвета ротора, мм | 680 |

| Минимальный диаметр окариваемого сырья, мм | 100 |

| Мощность привода ротора, кВт | 55 |

| Мощность привода подачи, кВт | 11 |

| Мощность привода гидростанции. кВт | 1,5 |

| Масса, кг | 5500 |

Линия сортировки пиловочника

Устройство поштучной выдачи пиловочника

Устройство поштучной выдачи пиловочника предназначено для механизации и автоматизации процесса поштучной подачи пиловочника на автоматизированный сортировочный транспортер с двух или односторонней сброской на лесопильных и деревообрабатывающих предприятиях.

Состав устройства:

- грузовой стол – создание оперативного запаса бревен и их порционная подача на раскатной стол. Тип — цепной, 5-ти контурный; длина – 8 м; грузоподъемность – до 30м3 бревен; привод – электрогидравлический, с помощью гидроцилиндра и храповой передачи;

- раскатной стол – раскатка в щеть бревен, поступивших с грузового стола и их равномерная подача на питатель. Тип – цепной, 5-ти контурный; длина – 4 м; привод – электрогидравлический (гидромотор и редуктор);

- питатель – цикличная поштучная подача бревен на загрузочный транспортер. Тип – ступенчатый с возвратно-поступательным прямолинейным движением; привод – электрогидравлический, с помощью двух гидроцилиндров;

- загрузочный транспортер – разгон бревна и его подача на сортировочный транспортер. Тип – одноцепной с траверсами; привод – электромеханический;

- транспортер уборки отходов – удаление мусора из под грузового и раскатного столов, питателя и загрузочного транспортера. Тип – 2-х цепной с одной траверсой; привод – электрогидравлический (гидромотор и редуктор);

- гидрооборудование – трехконтурный гидропривод грузового и раскатного столов, питателя, транспортера уборки отходов. Вместимость гидробака – 250 л.;

- электрооборудование, состоящее из силового электрошкафа, пульта управления, контроллера, индукционных и оптических датчиков, обеспечивающих автоматизацию работы устройства;

- борта, площадки, лестницы и перила.

Устройство поштучной выдачи пиловочника имеет возможность работы в автоматическом и ручном режиме (поэлементно: грузовой стол, раскатной стол, питатель, транспортер отходов, загрузочный транспортер).

| Наибольший объем обрабатываемой пачки бревен, м3 | 30 |

| Производительность по чистому времени работы при среднем объеме бревна 0,17 м3/ч, не менее | 88 |

| Минимальный цикл выдачи бревна, с | 5 |

| Диаметр обрабатываемых лесоматериалов, см. | 10 – 60 |

| Длина обрабатываемых лесоматериалов, м. | 3,2 – 6,5 |

| Режим работы при температурах, С ˚ | от + 40 до — 40 |

| Габаритные размеры, м — длина — высота — ширина | 19,78 3,9 10,2 |

| Мощность установленных двигателей, кВт, не более | 27,5 |

| Конструктивная масса не более, кг. | 32 300 |

Лесотранспортер с двухсторонней сброской

Лесотранспортер ЛТ-182-01 предназначен для автоматизированной сортировки пиловочника и имеет возможность его сортировки по диаметрам со сброской в один лесонакопитель бревен различной длины (3,9…6,5 м).

Лесотранспортеры хорошо вписываются в технологические схемы складов сырья деревообрабатывающих и лесоперевалочных предприятий и нижних складов леспромхозов.

Лесотранспортеры имеют повышенную заводскую готовность, что обеспечивает минимум строительно-монтажных работ. Механизмы сброски с приводом от мотор-редукторов, смонтированные на фермах, гарантированно и точно сбрасывают сортименты в заказанные лесонакопители. Складывающиеся траверсы обеспечивают безударное сбрасывание бревен под собственным весом по опущенным рычагам траверс в карманы-лесонакопители. Оба конца бревна при этом начинают движение синхронно, что обеспечивает минимальный разбег торцов бревен и их укладку без перекрещивания и кострения с недостижимой для других конструкций лесотранспортеров точностью укладки бревен.

Траверсы на опорах качения обеспечивают минимальное тяговое усилие на цепи и, следовательно, минимальный расход электроэнергии и повышенную долговечность элементов конструкции. Гидромуфта в приводной станции предохраняет лесотранспортер от перегрузок и от возникновения аварийных ситуаций, гидравлическая натяжка цепи существенно облегчает обслуживание лесотранспортера.

Лесотранспортер ЛТ-182 успешно эксплуатируется при низких температурах до – 40 С˚.

Сортировка по диаметрам и длинам осуществляется в автоматическом режиме без участия оператора. Система управления, произведя измерение диаметра и длины, адресует сортимент в определенный накопитель, отслеживает его движение и в положенное время, включает механизм сброски. Система управления производит поштучный и объемный учет отсортированной древесины в целом по лесотранспортеру и по видам сортиментов (по лесонакопителям). Дополнительный пульт позволяет оператору производить сортировку по породам и сортности.

По заявке покупателя может быть изготовлен лесотранспортер с любом количеством мест сброски.

| Производительность по чистому времени работы, при среднем объеме ассортимента 0,17 м.куб. средней длине его 4,0 м, коэффициенте загрузки 0,6 м.куб./ч | 85 |

| Диаметр сортируемых сортиментов, см | от 6 до 60 |

| Длина сортируемых сортиментов, м | от 3,2 до 6,5 |

| Скорость движения тягового органа, м/с | 1,2 |

| Количество мест сброски, шт. | 16 |

| Длина лесотранспортера (по осям ведущей и ведомой звездочек) для 24 мест сброски, м | 75 |

| Мощность установленных электродвигателей, кВт | 31 |

| Конструктивная масса, кг | 32 000 |

| Распределение мест сброски по длинам сортиментов, шт. — 3,2 – 4,0 м — 4,0 – 5,5 м — 5,5 – 6,5 | 4 2 10 |

Автоматизированная система управления линией сортировки брёвен

Система предназначена для комплексного управления сортировочным транспортером с автоматическим обмером бревен и распределением их по накопителям в соответствии с заданной таблицей сортировки. Может быть установлена на различных транспортерах как отечественного, так и импортного производства. Система применяться для сортировки пиловочника по диаметрам и для сортировки лесоматериалов после раскряжевки. Одновременно выполняет функции системы учета, обеспечивая регистрацию, учет, и архивирование основных показателей производства.

Достоинства:

- Комплексный обмер и учет бревен, поступающих на транспортер.

- Автоматическое, или с участием оператора распределение сортиментов по накопителям.

- Управление работой сбрасывателей и привода транспортера.

- Отображение на мониторе оператора хода технологического процесса.

- Автоматическая подготовка сменных рапортов о работе линии.

- Оперативная корректировка программы распределения бревен по накопителям.

- Информационная связь с системой верхнего уровня.

- Диагностика и тестирование аппаратных средств системы.

Технические характеристики:

- Погрешность измерения диаметра бревна — не более 3 мм.

- Погрешность измерения длины бревна — не более 40 мм.

- Режимы функционирования:

- автоматический — назначение бревна в накопители по геометрическим параметрам;

- полуавтоматический — оператор вводит дополнительно породу или сорт текущего бревна.

- Формирование учетных сводок — автоматическое с фиксацией количества поданных сортиментов по каждому из накопителей, вычисление их объема и погонажа, обобщение данных по всему транспортеру.

- Сохранность учетных данных и настроечных параметров при внезапном нарушении электроснабжения обеспечена в течение 1 месяца.

- Корректировка точности сброса бревен в накопители — оперативная с пульта оператора в трех вариантах:

- по переднему торцу;

- по середине бревна;

- по заднему торцу.

- Количество накопителей на транспортере — не ограничено.

- Отображение информации — визуальное на экране монитора и печать сводок на принтере.

- Информационная связь с верхнего уровня — интерфейс RS-485.

- Диагностика АСУ — в системе реализован набор тестовых проверок, выполняемых автоматически и с пульта оператора.

- Условия эксплуатации — температура окружающей среды от -40 до +40 градусов.

Описание:

Каждое бревно, поданное на сортировочный транспортер, проходит зону измерителя ИДД, где автоматически определяются его диаметр, длина и ориентация комля. Одновременно оператор, если это. необходимо, вводит породу или сорт.

Сопоставляя полученные параметры с таблицей сортировки, компьютер системы автоматически назначает каждое бревно в соответствующий накопитель и начинает отслеживать его путь. При достижении точки сброса, компьютер выдает команду на включение сбрасывателя и бревно попадает в нужный накопитель. Автоматически учетные данные по каждому отработанному сортименту заносятся в формируемую учетную сводку.

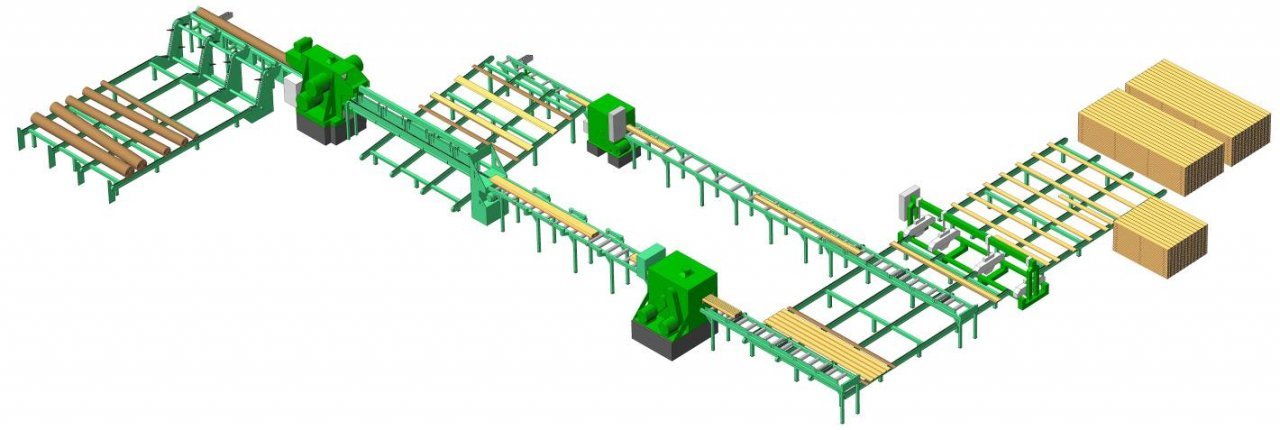

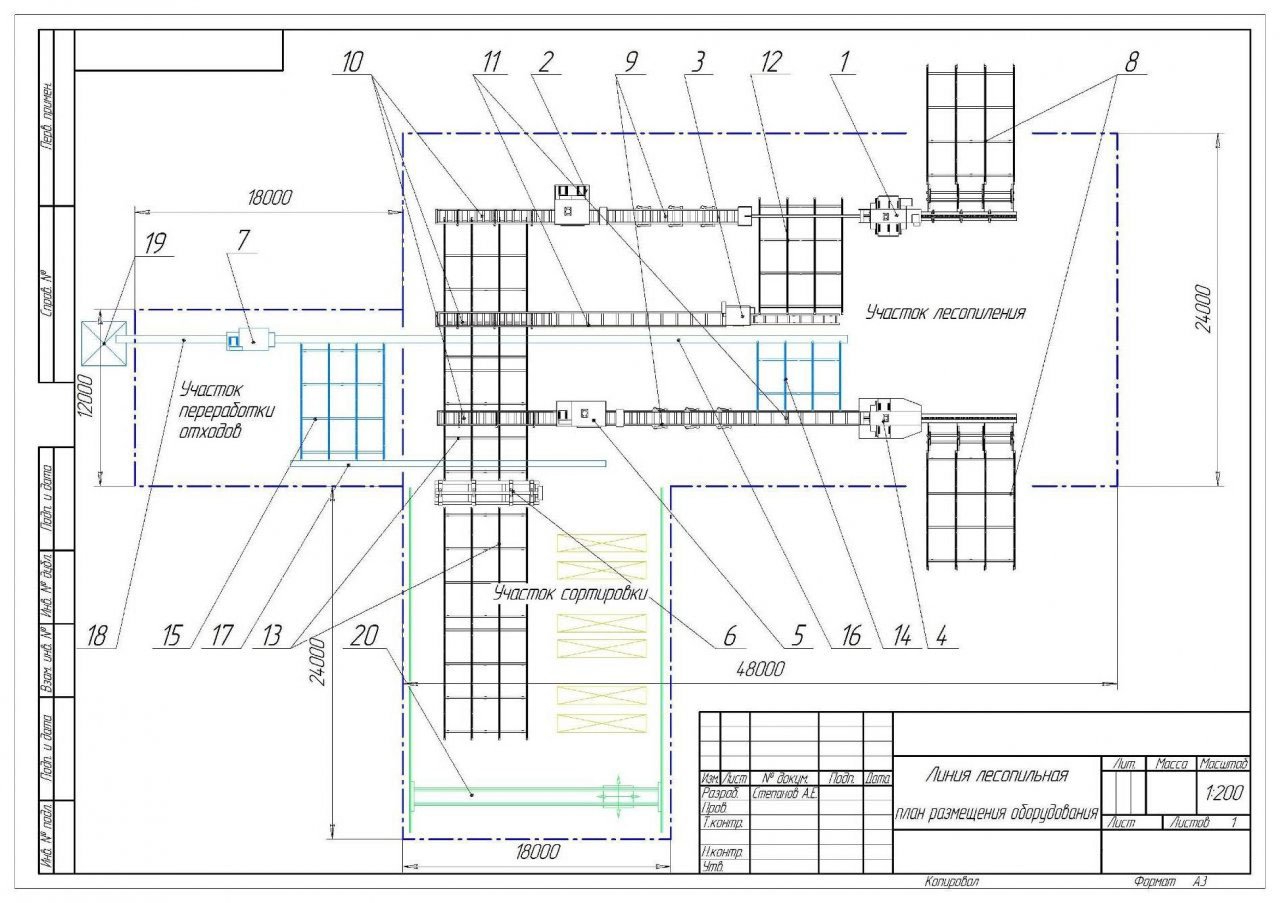

Лесопильное производство

План размещения оборудования

Описание линии

Основу линии составляют тяжелые высокопроизводительные деревообрабатывающие круглопильные станки. Данные станки являются оборудованием промышленного класса, способным работать в круглосуточном режиме.

Пиление круглыми пилами является высокопроизводительным технологическим процессом. При этом удается выдерживать высокую геометрическую точность получаемого пиломатериала. Станки подобного типа просты в обслуживании, не требуют массивного фундамента, по причине минимальных вибраций, вследствие чего и более «стабильное» пиление.

Лесопильная линия отличается простотой в эксплуатации – требуется минимальное количество обслуживающего персонала, за счет высокой автоматизации технологического процесса пиления.

Все оборудование устанавливается на ровную бетонную поверхность, что значительно снижает требования к покрытию пола цеха, облегчает и ускоряет монтаж (а впоследствии при необходимости и демонтаж) оборудования.

Линия оснащается дополнительно:

- Линия удаления и переработки кусковых отходов, которая состоит из продольных ленточных транспортеров, поперечных транспортеров, рубильной машины и бункера для удаления отходов.

- Система аспирации и удаления опила (на схеме не показана), которая состоит из продольных ленточных транспортеров для удаления отходов из под станков, системы воздуховодов, бункера-накопителя и вентилятора для удаления опила пневмотранспортом.

Описание технологического процесса

Технологический процесс заключается в распиловке круглого леса на двухкантный брус и роспуск его на обрезную доску.

Круглый лес автопогрузчиком с грейферным заяватом укладывается на приемные поперечные транспортеры поз.8 (см. план размещения оборудования) в зависимости от диаметра кругляка. Транспортеры управляются операторами бревнопильных станков поз.1,4, по команде которых штабель бревен перемещается к загрузочному устройству. Загрузочное устройство по команде оператора перемещает по одному бревна вверх к кантователю бревнопильного станка поз.1, или на подающий стол станка поз.4.

Попав на кантователь брусовального станка, оператор поднимает и поворачивает бревно для выбора оптимальной позиции при распиловке, после чего опускает бревно на подающую цепь. В зависимости от диаметра бревна и необходимой ширины конечной доски оператор выбирает расстояние между поставами пил – ширину двухкантного бруса. После включения подачи происходит распил бревна. На выходе из бревнопильного станка материал попадает на приемный транспортер бревнопильного станка. После выхода всего бревна из станка, двухкантный брус продолжает свое перемещение далее вдоль транспортера, а горбыль и необрезная доска (до 8 шт., в зависимости от диаметра бревна), под собственным весом перемещаются на поперечный транспортер поз.12 (от станка поз.1), или вручную на поперечный транспортер поз.14 (от станка поз.4).

Двухкантный брус от бревнопильных станков перемещается на центрирующие устройства поз.9. Здесь при помощи пневмомеханизма происходит позиционирование двухкантного бруса по центру транспортера и подача к многопильным станкам поз.2, 5.

В многопильном станке происходит распиловка двухкантного бруса на необрезную доску и горбыль.

Из многопильного станка материал попадает на продольный транспортер с боковым сбросом поз.10. При достижении пакета конца транспортера, срабатывает механизм поперечного перемещения, и доски под собственным весом перемещаются на поперечный транспортер поз.13.

По поперечному транспортеру поз. 13 обрезные доски и горбыль перемещаются к торцовочному станку поз. 6.

Необрезная доска и горбыль, по команде оператора многопильного станка поз.3, перемещаются по поперечным наклонным транспортерам поз. 12 и 14 вверх, попадая по одной на подающий рольганг станка поз.3.

На рольганге оператор визуально по лазерным линиям оценивает ширину выпиливаемой обрезной доски из имеющейся необрезной. Задает размер на пульте многопильного станка, и подает доску в станок поз.4. Горбыль, поданный с транспортеров, откидывает на горбыльный транспортер линии удаления переработки отходов поз.16, расположенный рядом.

В многопильном станке происходит отделение от необрезной доски кромок. Полученный материал подается на транспортер поз.11.

По транспортеру поз.11 материал перемещается на продольный транспортер с боковым сбросом поз.10. По достижении конца транспортера поз.10 срабатывает механизм поперечного перемещения и заготовки попадают на поперечный транспортер поз.13.

По поперечному транспортеру поз. 13 обрезная доска и бруски перемещаются к торцовочному станку поз. 6.

Таким образом, по поперечному транспортеру поз.13 перемещается материал от многопильных станков поз.2,3,5.

Перед торцовочным станком поз. 16. находятся несколько рабочих, которые сбрасывают поступающий горбыль, трехкантные бруски, и прочий материал, не представляющий ценности на горбыльный транспортер поз.17 линии удаления и переработки отходов, производят визуальную оценку и чистовую торцовку в размер обрезной доски на торцовочном станке проходного типа поз. 6.

После торцовочного станка поз. 6 доски попадают на поперечный транспортер поз. 16. Около транспортера находятся несколько человек, производящие сортировку и укладку в штабель досок поступаемых от торцовочного станка, различающихся по длине, ширине и сортности.

Характеристики оборудования

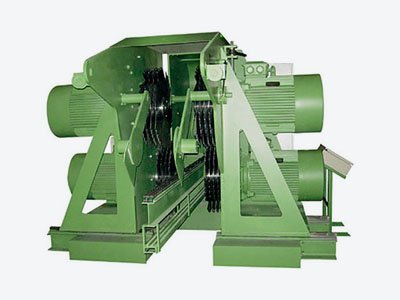

Станок бревнопильный брусовальный

В базовое оснащение станка входят:

- Тяжёлое 3-х секционное кантующее устройство.

- Возможность электронной установки ширины пиления с 6-ю фиксированными размерами.

| Макс. высота распила, мм | 720 |

| Мин./Макс. толщина выпиливаемого лафета, мм | 110 — 250 |

| Мин./Макс. диаметр леса, мм | 175 — 720 |

| Мин./Макс. толщина досок, мм | 18 — 100 |

| Макс. длина распила, мм | 6200 |

| Диаметр пильных дисков, мм | 1000 |

| Количество распилов | 8 |

| Скорость подачи, м/мин | 5 — 30 |

| Мощность пильных двигателей, КВт | 4 x 90 |

| Мощность двигателя подачи, КВт | 7,5 |

| Мощность двигателя регулировки ширины, КВт | 0,75 |

| Мощность двигателя подающего вальца, КВт | 2,2 |

| Масса, кг | 16 000 |

Станок бревнопильный бруствальный

| Макс. высота распила, мм | 340 |

| Мин./Макс. толщина выпиливаемого лафета, мм | 70 – 250 |

| Мин./Макс. диаметр леса, мм | |

| Мин./Макс. толщина досок, мм | 18 – 80 |

| Макс. длина распила, мм | 6000 |

| Диаметр пильных дисков, мм | 900 |

| Количество распилов | 6 |

| Скорость подачи, м/мин | 5 – 30 |

| Мощность пильных двигателей, КВт | 2 x 90 |

| Мощность двигателя подачи, КВт | 3.0 |

| Мощность двигателя регулировки ширины, КВт | 0,55 |

| Масса, кг | 4 000 |

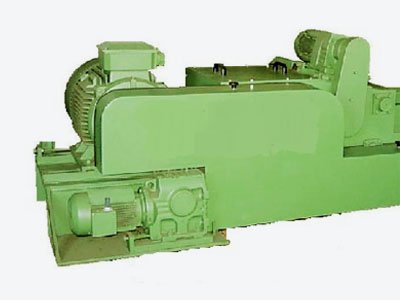

Станок многопильный

В базовое оснащение станка входит электрическая регулировка высоты верхних подающих вальцов.

| Макс. высота распила, мм | 260 |

| Макс. ширина распила, мм | 750 |

| Ширина входного отверстия, мм | 750 |

| Скорость подачи, м/мин | 5-30 |

| Мощность пильных двигателей, КВт | 2x 110 |

| Мощность двигателя подачи, КВт | 4,0 |

| Диаметр пильных валов, мм | 80 |

| Диаметр пильных дисков, мм | 400 |

| Макс. число пил | 2 x 14 |

| Масса, кг | 6 500 |

Станок многопильный

| Макс. высота распила, мм | 200 |

| Макс. ширина распила, мм | 750 |

| Ширина входного отверстия, мм | 750 |

| Скорость подачи, м/мин | 5-30 |

| Мощность пильных двигателей, КВт | 132 |

| Мощность двигателя подачи, КВт | 4,0 |

| Диаметр пильного вала, мм | 85 |

| Диаметр пильных дисков, мм | 400 |

| Макс. число пил | 13 |

| Масса, кг | 4 900 |

Станок многопильный кромкообрезной

В базовое оснащение станка входят:

- Цифровой указатель расстояния между пилами.

- Автоматическая установка расстояния между пилами.

| Макс. высота распила, мм | 160 |

| Макс. ширина распила , мм | 600 |

| Мин./Макс ширина обрезки кромок, мм | 25-300 |

| Время установки ширины, с | 0,2-1,0 |

| Скорость подачи, м/мин | 5-30 |

| Мощность пильного двигателя, КВт | 55 |

| Мощность двигателя подачи, КВт | 2,2 |

| Макс. число пил | 8 |

| Диаметр пильного вала, мм | 70 |

| Масса, кг | 3 700 |

Многопильный поперечнопильный станок

| Макс. длина распила, мм | 8 000 |

| Мин. длина распила, мм | 500 |

| Макс. высота распила, мм | 80 — 140 |

| Скорость подачи, м/мин | 10-30 |

| Мощность двигателя пильного суппорта, КВт | 4 х 6,5 |

| Мощность двигателя подачи, КВт | 1,5 |

| Количество пильных суппортов | 4 |

| Масса, кг | 1 800 |

Машина рубительная

| Высота рубки, мм | 200 |

| Ширина рубки, мм | 650 |

| Длина рубки, мм | От 30 |

| Количество рубительных ножей, шт. | 2 |

| Диаметр ротора, мм | 600 |

| Частота вращения ротора, об/мин | 650 |

| Мощность двигателя подачи, кВт | 4 + 3 |

| Скорость подачи, и/мин | 30 |

| Основной электродвигатель, кВт | 110 |

| Подающий транспортер, мм | 650х2500 |

| Масса, кг | 4100 |

Автоматическое втягивающе — центрирующее устройство

Процесс центрирования и подачи управляется с помощью светодиодов. Общий режим работы устройства настраивается индивидуально с помощью приборов временной задержки.

| Стандартная длина, мм | 10 000 |

| Стандартная ширина, мм | 800 |

| Мощность двигателя привода рольганга, КВт | 2,2 |

| Мощность двигателя втягивающего вальца, КВт | 0,75 |

| Мощность двигателя подъёма вальца, КВт | 1,1 |

| Масса, кг | 1 700 |

Приводной рольганг с боковым сбросом

| Стандартная длина, мм | 8 000 |

| Стандартная ширина, мм | 800 |

| Мощность двигателя привода транспортёра, КВт | 1,5 |

| Мощность двигателя привода поперечного сброса, КВт | 0,75 |

| Масса, кг | 1 200 |