Почему НЕОПАРМА?

- Компания ООО «НЕОПАРМА» имеет богатый опыт поставки сложного технологического оборудования для деревообрабатывающей промышленности.

- Мы предлагаем оборудование собственного производства, изготовленное с использованием комплектующих российских или европейских компаний.

- В числе наших сотрудников специалисты с опытом запуска сложного технологического оборудования.

- Мы гарантируем заявленную производительность как отдельных единиц оборудования, так всей и линии в целом.

- Мы гарантируем, что плита ОСП, полученная на предлагаемой нами линии будет соответствовать ГОСТ Р 56309-2014 (EN 300).

- Наша компания предлагает весь комплекс услуг по поставке, монтажу, запуску, обучению и выводу на заявленную мощность поставляемого оборудования.

Основные достоинства предлагаемых линий ОСП

- Сырьём линии изготовления плит ОСП является древесина хвойных или лиственных пород в виде круглого леса. При этом сортировка сырья по диаметрам не требуется.

- Линия оснащается оборудованием российского производства (если иное не требуется Заказчиком).

- Участок сушки стружки оборудуется сушильной камерой ленточного типа, которая гарантирует полную пожарную безопасность в отличие от сушильных барабанов, применяемых в классической технологии.

- Основной технологической единицей является однопролётный пресс периодического действия (с продольным расположением плит в прессе). Благодаря такой компоновке получается высокое качество готовой продукции, быстрая и точная перенастройка всей линии с одной толщины плиты на другую, минимальное количество отходов при обрезке плит.

- Все отходы технологии (включая кору) являются потенциальным сырьём для выработки тепловой энергии путём сжигания в твердотопливной котельной.

Основные технические характеристики линии

| Объём производства, м3/год | 15 000 | 30 000 | 45 000 | 60 000 |

|---|---|---|---|---|

| Потребность в сырье (максимальная), м3/год | 30 000 | 60 000 | 90 000 | 120 000 |

| Сечение загружаемого сырья, мм. | 80…600 | 80…600 | 80…600 | 80…600 |

| Длина загружаемого сырья, мм. | 2500…6500 | 2500…6500 | 2500…6500 | 2500…6500 |

| Формат плиты готовой плиты (после раскроя), мм. | 1250 х 2500 | 1250 х 2500 | 1250 х 2500 | 1250 х 2500 |

| Формат плиты до раскроя (без учёта припусков на обрезку и распил), мм. | 1250 х 5000 | 1250 х 10000 | 1250 х 15000 | 1250 х 20000 |

| Толщина плиты, мм. | 6…28 | 6…28 | 6…28 | 6…28 |

| Усилие прессования, кг/см2 | 40 | 40 | 40 | 40 |

| Тип плиты (по ГОСТ Р 56309-2014) | ОСП-3, ОСП-4, Е1, Е0.5 | ОСП-3, ОСП-4, Е1, Е0.5 | ОСП-3, ОСП-4, Е1, Е0.5 | ОСП-3, ОСП-4, Е1, Е0.5 |

| Расчётный режим работы | 22 часа в сутки, 340 рабочих дней в году | 22 часа в сутки, 340 рабочих дней в году | 22 часа в сутки, 340 рабочих дней в году | 22 часа в сутки, 340 рабочих дней в году |

| Количество обслуживающего персонала (в смену), чел. | 5…7 | 5…7 | 5…7 | 5…7 |

| Установленная электрическая мощность (ориентировочно), кВт | 690 | 820 | 950 | 1080 |

| Потребляемая тепловая мощность, кВт: — горячая вода 90° (нагрев сушильной камеры) — термическое масло 250° (нагрев плит пресса) | 1500 250 | 3000 500 | 4500 750 | 6000 1000 |

| Минимальная площадь помещения для размещения оборудования, м2 | 1500 | 2000 | 2500 | 3000 |

| Высота помещения, м. | 7,0 | 7,0 | 7,0 | 7,0 |

ОПИСАНИЕ ОСНОВНОГО ОБОРУДОВАНИЯ

Станок стружечный

Станок стружечный периодического действия. Сырьё подается торцами пакетов брёвен в открытый проём ножевого ротора станка. Пакет брёвен фиксируется неподвижно зажимной системой. Каретка станка с вращающимся ротором совершает поступательное движение перпендикулярно оси брёвен, срезая в процессе стружку требуемой толщины. После рабочего хода каретки она возвращается в исходное положение, пакет брёвен освобождается и проталкивается транспортёром дальше в ротор. Цикл повторяется.

Станок позволяет получать высококачественную стружку (странды) для изготовления плиты. Толщина и длина стружки может регулироваться.

Ножевые головки, установленные в роторе поворотные. При затуплении режущих граней, ножевые головки разворачиваются на 180° и работают вторым комплектом ножей. В головках используются стандартные для деревообрабатывающей промышленности ножи толщиной 3 мм.

Сепаратор барабанного типа

Сепаратор предназначен для разделения некондиционной фракции от технологической стружки. Разделение происходит в барабане, оснащённом ячеистой сеткой. Размер ячейки сетки определяет размер годной стружки, использующейся в изготовлении плиты.

Вся стружка поступает во вращающийся барабан через верхнее загрузочное окно. По мере перемещения под собственным весом от одного конца барабана к другому происходит отделение некондиционной (мелкой) фракции. Годная стружка выходит из барабана с противоположной стороны на ленточный транспортёр.

Бункер сырой стружки

Бункер оснащён:

- верхним грабельный транспортёром для распределения поступающей стружки по всей длине бункера,

- рассеивающими роликами в зоне выгрузки стружки,

- основным ленточным транспортёром в нижней части бункера для подачи массы стружки к разгрузочному окну.

Бункер имеют большой объём при относительно небольших габаритах, благодаря чему имеется возможность его размещения в небольших производственных помещениях. Изменяя скорость движения основного транспортёра имеется возможность регулировки количества выдаваемой стружки.

Камера сушильная

Представляет собой несколько находящихся друг над другом сетчатых транспортёров. Стружка, предназначенная для сушки, загружается через верхнее приемное отверстие и по транспортёрам, пересыпаясь с одного на другой, постепенно попадает на самый нижний уровень. Горячий воздух (80…90°) для сушки подаётся вентиляторами через калориферы и, проходя через стружечный ковёр, вместе с влагой удаляется из камеры на улицу. Теплоносителем для калориферов является горячая вода.

Конструкция камеры выполнена из нержавеющей стали для предотвращения коррозии под воздействием агрессивной внутренней среды.

Данная сушильная камера имеет ряд преимуществ перед сушильными комплексами барабанного типа:

- Камера полностью пожаробезопасна по сравнению с сушкой топочными газами в камере барабанного типа.

- Камера универсальна. Регулируя скорость движения транспортёров можно регулировать влажность готовой стружки. Установив несколько камер в линию можно увеличить в разы объем получаемой стружки.

- Стружка, перемещаясь в камере по транспортёрам, получает минимум повреждений, что значительно уменьшает долю брака.

Бункер сухой стружки

Бункер оснащён:

- верхним грабельный транспортёром для распределения поступающей стружки по всей длине бункера,

- двумя уровнями рассеивающих роликов в зоне подачи стружки для равномерной выгрузки,

- основным ленточным транспортёром в нижней части бункера для подачи массы стружки к разгрузочному окну.

Бункер имеет большой объём при относительно небольших габаритах, благодаря чему имеется возможность его размещения в небольших производственных помещениях. Изменяя скорость движения основного транспортёра имеется возможность регулировки количества выдаваемой стружки.

Осмолитель (бункер-дозатор, камера осмоления, смеситель)

- Нанесение смол и связующих. Стружка из бункера-дозатора сухой стружки (расположенного выше осмолителя) постепенно подаётся через камеру нанесения связующих. Установленные в камере форсунки распыляют жидкие вещества, создавая воздушную взвесь. Странды, пролетая через образующееся облако, падают вниз с нанесёнными на поверхность клеевыми составами.

- Перемешивание. Стружка с нанесёнными связующими попадает в смеситель барабанного типа непрерывного действия. Происходит вращение барабана и постепенное перемешивание стружки для окончательного равномерного распределения связующих по всей поверхности страндов.

После цикла перемешивания (перемещения стружки от одного конца барабана к другому) стружка под собственным весом сыпется на ленточный конвейер.

Элементы конструкций барабана смесителя и осмолительной камеры, контактирующие с клеевым составом, выполнены из нержавеющей стали.

Машина формирования стружечного ковра (формашина)

Машина осуществляет укладку осмоленной стружки равномерно в стружечный «ковёр» для последующей подачи его в пресс.

Линии изготовления ОСП малой производительности (до 30 000 м3/год) комплектуются одной формирующей машиной, которая осуществляет укладку как наружных, так и внутреннего слоёв стружки. Направление укладки стружки по слоям определяется формирующей головкой, расположенной под дозирующим бункером формашины.

Линии изготовления ОСП производительностью 45 000, 60 000 м3/год комплектуются тремя формирующими машинами (по одной формашине на каждый слой).

Укладка стружки в ковёр осуществляется непрерывно.

В процессе укладки происходит разделение стружки по размеру. Во внутренний слой поступает более мелкая стружка, во внешние крупная.

Пресс гидравлический однопролётный

По сравнению с многопролётными прессами гарантируются геометрические размеры всех прессуемых одновременно плит, значительно упрощается конструкция (повышается ремонтопригодность).

Расположение плиты ОСП в прессе – продольное. Для линии прессования производительностью 15 000 м3 в год используется пресс с длиной «мастер-плиты» 5 000 мм. (2 плиты 2500х1250 за один цикл прессования); для линии 30 000 м3 в год – 10 000 мм, и так далее.

Нагрев плит пресса осуществляется термическим маслом.

Вертикальные стойки пресса выполнены из стали толщиной 60 мм. Греющие плиты цельные сверленые толщиной 150 мм.

Охладитель

Установка охладителя не требует специальных фундаментов и углубления ниже уровня пола (как в случае с веерными цилиндрическими охладителями).

Транспортёры ленточные

В транспортёрах используется полимерная лента с гофробортом и перемычками для предотвращения рассыпания стружки в процессе транспортировки и отсутствия проскальзывания стружки по ленте на крутых участках подъёма.

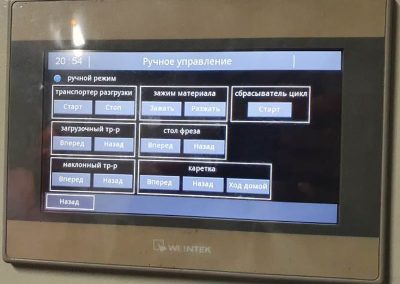

Электрооборудование и система автоматического управления

Оборудование поставляется со всей электроаппаратурой, необходимой для обеспечения его работы в автоматическом режиме. На посту управления (в операторской) предусматриваются мониторы на рабочих местах операторов. Непосредственно на электрических шкафах располагаются системы визуализации (графические панели) для контроля параметров работы и их регулирования.

Система управления основана на комплектующих ведущих мировых производителей исключительно высокого качества. В качестве программно-запоминающего устройства используются контроллеры OMRON (Япония) или СЕРЕБРУМ (Россия), обрабатывающие поступающие аналоговые и цифровые сигналы, выдающие соответствующие команды и предоставляющие всю информацию о работе оборудования в простой и понятной форме на монитор системы визуального контроля.

Все привода оснащены частотными преобразователями Instart (Россия) для бесступенчатой регулировки и настройки режимов работы оборудования.

Система управления имеет функцию удалённого подключения через сеть Интернет, что позволяет специалистам Поставщика (по согласованию с Заказчиком) в любой момент контролировать работу оборудования и систем управления, а также выполнить тонкую настройку или корректировку режимов работы.

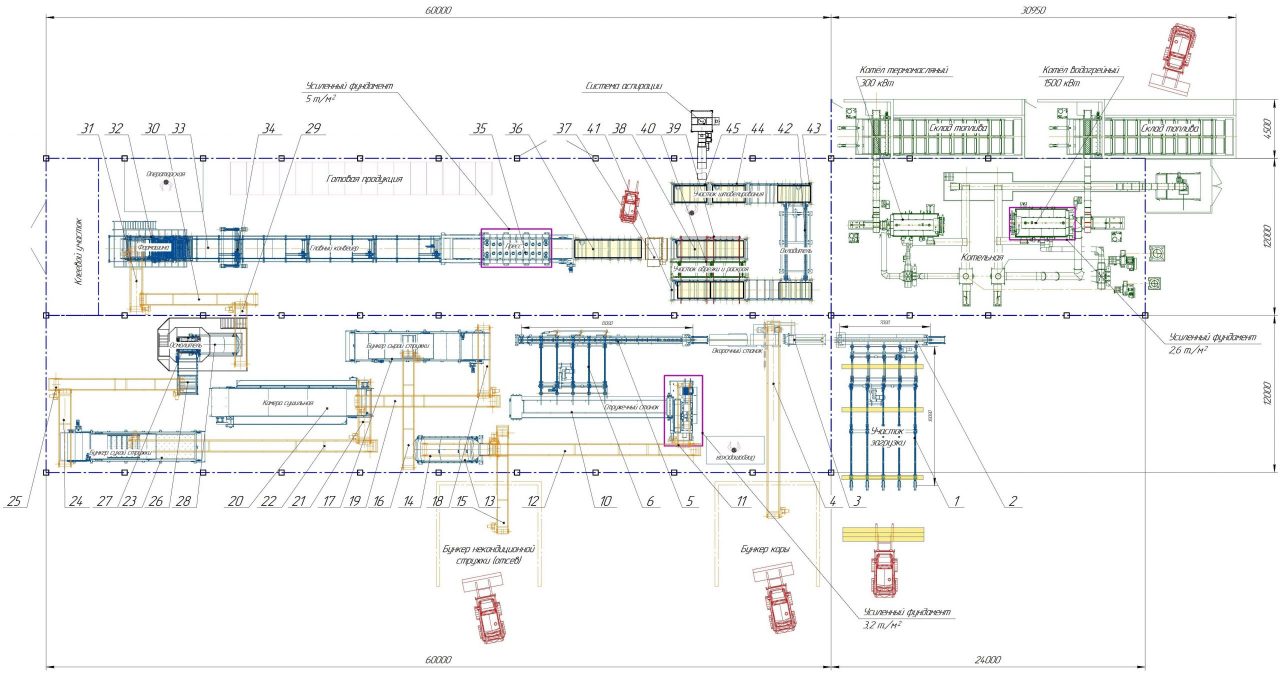

Схема размещения оборудования (вариант на примере линии 15 000 м3/год)

| № поз. | Наименование оборудования |

|---|---|

| 1 | Транспортёр поперечный 10 м. с устройством поштучной выдачи |

| 2 | Бревнотаска 7 м. с отбойником |

| 3 | Станок окорочный проходного типа |

| 4 | Транспортёр ленточный 14 м. |

| 5 | Бревнотаска 13 м. со сбрасывателем |

| 6 | Транспортёр поперечный 4 м. с устройством поштучной выдачи |

| 10 | Станок стружечный |

| 11 | Транспортёр ленточный 6 м. |

| 12 | Транспортёр ленточный 16 м. |

| 13 | Сепаратор |

| 14 | Транспортёр ленточный 6 м. |

| 15 | Транспортёр ленточный 7 м. |

| 16 | Транспортёр ленточный 9 м. |

| 17 | Бункер сырой стружки |

| 18 | Транспортёр ленточный 5 м. |

| 19 | Транспортёр ленточный 10 м. |

| 20 | Камера сушильная ленточная |

| 21 | Транспортёр ленточный 5 м. |

| 22 | Транспортёр ленточный 18 м. |

| 23 | Бункер сухой стружки |

| 24 | Транспортёр ленточный 6 м. |

| 25 | Транспортёр ленточный 10 м. |

| 26 | Бункер дозатор осмолителя |

| 27 | Осмолительная камера |

| 28 | Барабанный смеситель осмолителя |

| 29 | Транспортёр ленточный 4 м. |

| 30 | Транспортёр ленточный 8 м. |

| 31 | Транспортёр ленточный 4 м. |

| 32 | Формашина |

| 33 | Главный конвейер |

| 34 | Триммер стружечного ковра |

| 35 | Пресс тактовый однопролётный 5 м. |

| 36 | Транспортёр приводной продольный роликовый 6 м. |

| 37 | Станок продольной обрезки кромок |

| 38 | Транспортёр приводной продольный роликовый 6 м. |

| 39 | Транспортёр поперечный цепной с зацепами 5 м. |

| 40 | Станок поперечного раскроя и обрезки кромок |

| 41 | Транспортёр приводной продольный роликовый 10 м. |

| 42 | Охладитель |

| 43 | Транспортёр приводной продольный роликовый 6 м. |

| 44 | Стол подъемный роликовый для пакетирования плит 3 м. |

| 45 | Транспортёр продольный роликовый для пакетов плит 3 м. |