За короткое время при помощи одного оператора установка позволяет в большом количестве изготавливать из недорогого сырья высококачественные конструкционные элементы с эффектом визуального качества. Для изготовления элементов из профилированного пиломатериала 24-миллиметровые доски, соединяют при помощи алюминиевых гвоздей в единую конструкцию. При незначительных издержках для многоцелевого применения можно изготавливать массивные, высокопрочные конструкционные элементы любой длины, толщиной 80…250 мм и шириной до 1200 мм.

Не зависимо от длины нестроганые доски профилируются с одной стороны. При этом не возникает потерь в толщине, связанных обычно с операцией строгания. Благодаря этому из досок среднего сорта без дополнительных расходов можно получать продукцию с визуально качественной поверхностью.

Потери древесины от исходного материала до готового изделия составляют менее 3%.

Это достойный пример экологичного продукта с хорошим будущим.

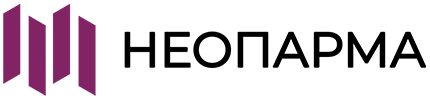

Состав технологической линии

Подъемный загрузочный поперечный конвейер с 2 торцовочными пилами

Сырье вручную подается оператором и автоматически, посредством цепного конвейера проходит через 2 торцовочные пилы. Передняя пила установлена неподвижно. Задняя пила бесступенчато передвигается на длину до 500 мм. Таким образом, оператор может при необходимости отрезать сучки, подрезать торцы. Некоторые упоры можно передвинуть вручную и подогнать под обрабатываемую длину доски (от 2 до 6 м). Неподвижно установленные втягивающие рычаги перемещают доску на транспортер перед установкой сращивания, в которую заготовка транспортируется агрегатом подачи. Прибор для отслеживания влажности древесины является составной частью оборудования.

Установка шипового сращивания

Транспортер с поперечной передачей и клеенанесением

Доски с мини-шипом, поперечным толкателем двигаются на ленточный транспортёр, который перемещает доски к месту клеенанесения. Безволокнистый (однородный) клей наносится пневматически дозирующим устройством через сопло на торец сращиваемой доски. Клей (Серии HBS фирмы Purbond) подводится из закрытой системы. Благодаря люминесцентному веществу в клее нанесение можно контролировать. Жестко установленные втягивающие рычаги перемещают доску на позицию перед прессом для сращивания, заготовка транспортируется агрегатом подачи.

Пресс сращивания на мини-шип

Пневматически прессом фиксируются обе прессуемые доски. Далее доски стык в стык точно соединяются, причем параметры, такие как сила давления и время, могут меняться в соответствии требованиями.

Профилирующее строгание

Через два вертикально расположенных фрезерных агрегата фрезеруется профиль по длине и срощенные ламели обрабатываются до определенной ширины. Макс. снятие стружки составляет в зависимости от скорости подачи с каждой стороны макс. 20 мм. Дополнительно горизонтально расположенным строгальным валом выравнивается толщина доски, на заданные оператором размеры. При этом максимальное снятие стружки в зависимости от скорости подачи составляет 4 мм.

Торцовочная пила

Подвижная торцовочная пила с помощью электромотора позиционируется на необходимую длину ламелей и режет синхронно, в то время как запрессовывается следующий стык. Таким образом, одновременно с прессованием осуществляется окончательный раскрой по длине, что значительно повышает производительность всего станка. Торцовочная пила снабжена устройством для аспирации.

Поперечный конвейер

Ламели подводятся в зону отверждения в положении «на ребре». Это гарантирует максимально щадящее отверждение и компактную укладку на транспортер. В зависимости от времени отверждения ламели по одной попадают на подающий роликовый транспортёр.

Подающий роликовый транспортёр

Два роликовых транспортёра, состоящие из отдельных приводных роликов, через втягивающее устройство подают ламели в зону прессования.

Станция прессования и сборки ламелей

Станция пресса разделена на два рабочих независимо друг от друга прессовых поля. Загрузку прессовых полей отдельными ламелями осуществляют приводным подающим устройством. Перед каждой подачей доски зона прессования тактово опускается вниз и далее подается следующая ламель. Сложенные друг на друга ламели поджимаются неподвижным упором, выравниваются и далее прессуются друг с другом. Далее отдельные слои соединяются алюминиевым «гофрированным» гвоздем. Расстояние между гвоздями может быть задано с пульта управления.

Гвоздезабивные аппараты, имеющие электропривод, проезжают в специальной тележке вдоль станка и далее автоматически, с помощью кулисы, перемещаются в параллельную вторую зону сбивки слоев ламелей. Станок рассчитан на одновременное производство двух элементов деревянного профиля. В то время как в одной зоне сбиваются ламели, другая зона загружается.

Разобщение и подведение алюминиевого «гофрированного» гвоздя происходит полностью автоматически, что делает ненужной ручную дозагрузку магазина гвоздей.

Готовые элементы деревянного профиля могут быть выведены из станка по электроприводным стальным роликам, расположенным под станцией пресса.

Разобщитель гвоздей

Алюминиевые «гофрированные» гвозди разобщаются полностью автоматически пневматической приводной барабанной сортировочной машиной. Транспортировка к накопителю происходит по двум трубкам, которые вакуумом непрерывно всасывают гвозди. Такая техника постоянно обеспечивает необходимое количество гвоздей.

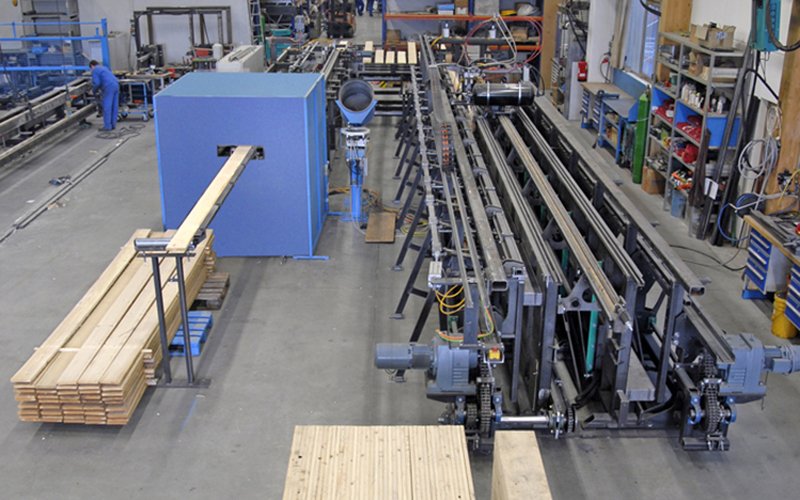

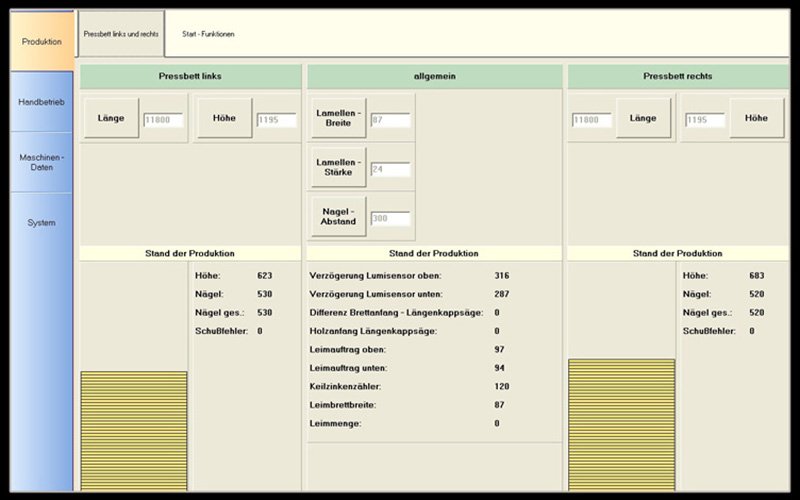

Электронное управление

Пульт управления имеет плоский экран 23» TFT, клавиатуру и мышку. Вычислительная машина снабжена операционной системой Windows. Электрошкаф снабжен охлаждающим устройством для регулировки теплового баланса.

Дистанционное обслуживание вкл. переносную видеокамеру

Дистанционное обслуживание обеспечивает передачу информации на расстоянии с пульта управления. Благодаря этому возможно, например: изображение актуального строительного проекта, элементов конструкции, контроль параметров станка, изменение настроек через сервисный отдел фирмы Hundegger.

Существует возможность того, что клиент будет видеть содержимое на дисплее оператора. Таким образом, настройки и изменения, которые осуществляются на фирме Hundegger, отслеживаются оператором станка.

В комплект поставки входит переносная камера, позволяющая вести запись проводимых станком операций.

Через дистанционное обслуживание можно быстро определить состояние оборудования и устранить нарушения производственного процесса. Для этого, со стороны заказчика, необходим доступ к сети Internet. Дистанционное обслуживание бесплатно обеспечивается в течении 3 лет.

Программное обеспечение для PHE

Для данной линии фирма Hundegger разработала специальную программу, позволяющую выводить на экран сведения о размерах изготавливаемых изделий. Чтобы достичь максимально возможной несущей способности конструкционных элементов, доски автоматически торцуются таким образом, чтобы стыки ламелей со статической точки зрения были оптимально распределены.

Технические характеристики линии

| Производительность линии, м2/год (в одну смену) | 18 000 |

| Ширина заготовки, мм | 80…260 |

| Длина заготовки, мм | 2000…6000 |

| Толщина заготовки, мм | 22…28 |

| Толщина PHE-элемента, мм | 75…250 |

| Ширина PHE-элемента, мм | до 1200 |

| Длина PHE-элемента, мм | 4000…12000 |

| Потребляемая мощность линии (средняя), кВт | 25 |

| Потребление сжатого воздуха, л/мин | 3000 |

| Давление в пневмосистеме, бар. | 9,5 |

| Необходимый объем аспирации, м/час | 12000 |

| Габаритные размеры линии (ДхШхВ), м. | 40,14х6,8х3,3 |

| Масса оборудования, т. | 35 |

Изделия, изготовленные по технологии PHE

Профиль, который фрезеруется по продольной кромке доски, придает готовым конструкционным элементам рифленую поверхность.

Отдельные ламели без потерь в толщине, возникающих обычно в процессе строгания, профилируются с одной стороны. Благодаря этому из досок среднего сорта без дополнительных расходов можно получать продукцию с визуально качественной поверхностью.

Для многоцелевого применения при незначительных затратах можно изготавливать массивные, высокопрочные конструкционные элементы любой длины, толщиной 80…250 мм и шириной до 1200 мм.

Данная продукция является универсальной и дает возможность предприятиям по производству деревянных сооружений, в дополнение к основной сфере деятельности ещё успешнее представлять себя в области строительства из массивной древесины. Вместе со стенами, изготовленными по технологии МНМ (Massiv-Holz-Mauer), конструкционная система становится замкнутой. В результате один и тот же подрядчик может возводить коробку дома, используя при этом только массивные НЕКЛЕЕНЫЕ экологически чистые элементы.